スマートファクトリー

次世代ファクトリーモデルを目指す「サントリー天然水北アルプス信濃の森工場」。

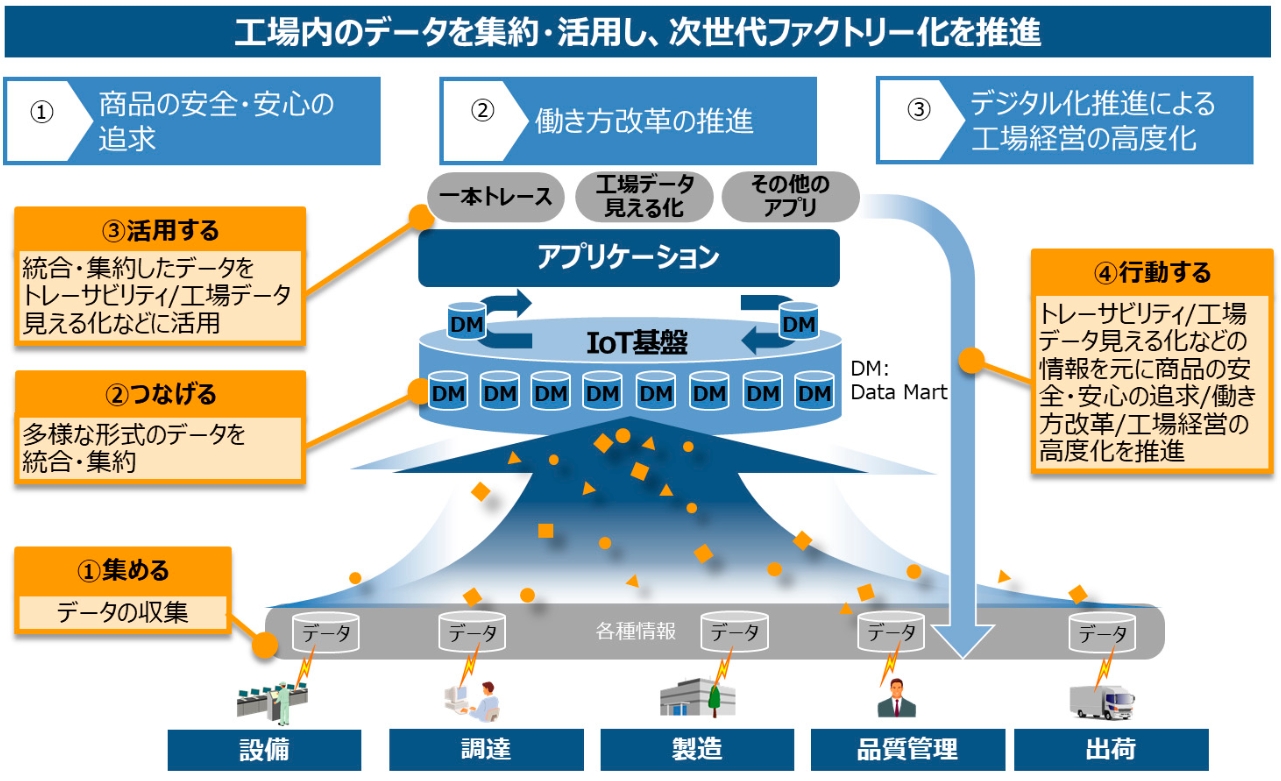

最先端のデジタル技術活用により、高度なトレーサビリティと工場経営・働き方の変革を実現。

(左がトレースに必要な商品1本ごとのID、右がさまざまな情報を表示するダッシュボード)

概要と目的

2021年5月末に稼働した「サントリー天然水 北アルプス信濃の森工場」は、長野県や新潟県、北陸、東海地域などに「サントリー天然水」を供給しています。この自然に囲まれた国内4カ所目にあたる工場を最新のデジタル技術が力強く支えています。工場内データを統合・利活用し、全体最適かつ進化し続ける次世代ファクトリーモデルを目指して、デジタル技術を駆使。これらは、厳格な生産・品質管理とともに、商品のサプライチェーン全般に関する問い合せに対する迅速な対応・説明が可能となり、商品の安心・安全につながっています。さらには工場経営・業務オペレーションの変革と3密を回避した従業員の安全性の向上の両立といったニューノーマルに対応した新しい働き方の実現にも大きく貢献しています。

導入にあたり、具体的にはAIを活用したIoT基盤の構築に取り組みました。今回新工場に構築したIoT基盤は、工場全体の生産設備・機器に加え、調達、製造、品質管理、出荷などのITシステムからさまざまなデータを高速に収集・統合し、それらのデータを紐づけ、搭載したアプリケーションで活用できるようにしたことが大きな特徴です。

北アルプス信濃の森工場におけるIoT基盤の特長

(1)商品の安全・安心の追求

これまで、商品ごとの履歴情報トレースには、担当者が関連する情報を収集して調査を行っており、時間と経験・ノウハウが必要でした。今回、商品1本ごとにすべての必要な情報を統合管理する、高度なトレーサビリティシステムを搭載したことで、お客様から商品に関する問い合わせを受けた際、情報の照会および説明対応を迅速に行うことが可能になりました。また、生産設備・機器のエラーを即座に特定し、商品の品質への影響を確認するとともに、蓄積したデータを分析することで、恒常的な品質改善が図れます。

(2)働き方改革の推進

工場内では、報告書作成などの人手に頼ったルーティン業務が多く残っていました。今回構築したIoT基盤のデータを基に、ダッシュボード上で情報の見える化・分析ができるアプリケーションを搭載しました。これにより、従来人手に頼っていた業務をデジタル化・自動化でき、リモートワークの推進と業務効率の向上の両立を図ることが可能になります。このように、働き方改革の推進とともに、人にしかできない、より創造的な業務へのシフトを図ります。

(3)工場経営の高度化

これまでは工程・ライン単位でデータを集約・利活用する個別最適に留まっていましたが、今回のIoT基盤を活用することで、工場全体の生産設備・機器と各ITシステムからデータを収集・統合し、全体最適視点で活用していきます。このようにIoT基盤を活用して工場全体での見える化・デジタル化を推進することで、PDCAサイクルの迅速化や新たな気づきを与えるなど、工場経営のさらなる高度化を図ります。

今後、その他自社工場への展開も想定しており、本モデルを通じ、お客様へさらなる安全、安心、高品質な製品の提供を継続して参ります。